Kanban is een visuele tool binnen Lean Manufacturing en wordt veelvuldig toegepast in combinatie met Just in Time – JIT. Kanban staat voor visueel (‘kan’) bord (‘ban’) en is een veelgebruikt signaleringsysteem.

Door middel van kaartjes of bordjes wordt er gesignaleerd wanneer specifieke behoeften (zoals onderdelen) op de werkvloer benodigd zijn.

Het Kanban-principe onderscheidt zich door eenvoud, maar wordt zeer effeciënt toegepast binnen grote organisaties (Pull oriëntatie). Juist de eenvoud waarmee de tool functioneert zorgt voor het grote succes. Kanban onderscheid zich in verschillende typen, maar het basisprincipe blijft steeds hetzelfde; het ontvangen van een Kanbansignaal zet altijd aan tot het uitvoeren, produceren of bevoorraden van een entiteit. Doel van het Kanban-systeem is het reduceren van de (tussen-)voorraden in de keten.

Toepassing

Kanban is geen voorraadbeheer-systeem. Daarentegen weergeeft het wat geleverd moeten worden, wanneer het geleverd moet worden en in welke hoeveelheid het geleverd moet worden. Kanban kaarten spelen hierbij een belangrijke rol. Met behulp van dergelijke kaarten wordt een signaal afgegeven om goederen aan te leveren vanuit de fabriek, het magazijn of een externe leverancier. De Kanban-kaart is in principe een middel waarmee de behoefte van een product wordt gesignaleerd. Zodra het product een minimum waarde overschrijdt volgt een trigger voor aanvulling van het betreffende product. Dit is een kenmerk van een Pull-systeem: consumptie stuurt de vraag. Deze vraag naar meer wordt gesignaleerd middels de Kanban-kaart. Oftewel, Kanban draagt bij aan het creëren van een vraaggestuurd productiesysteem. De laatste jaren zijn elektronische Kanban systemen sterk gegroeid. Dergelijke systemen sturen een elektronisch Kanban signaal.

Kanban-kaart

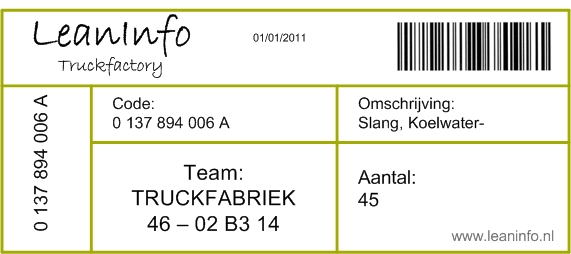

Op een Kanban-kaart kunnen diverse gegevens worden geplaatst, naar wens van de organisatie. Echter, iedere kaart bevat een aantal cruciale aspecten:

- Klant;

- Onderdeelnummer;

- Onderdeelomschrijving;

- Aantal;

- Locatie.

Bovenstaande aspecten zijn cruciaal voor het functioneren van de tool. Daarnaast worden de kaarten veelal uitgerust met een barcode, om alle informatie in één keer in te lezen en te verwerken, waardoor (handmatige) administratieve taken overbodig worden.

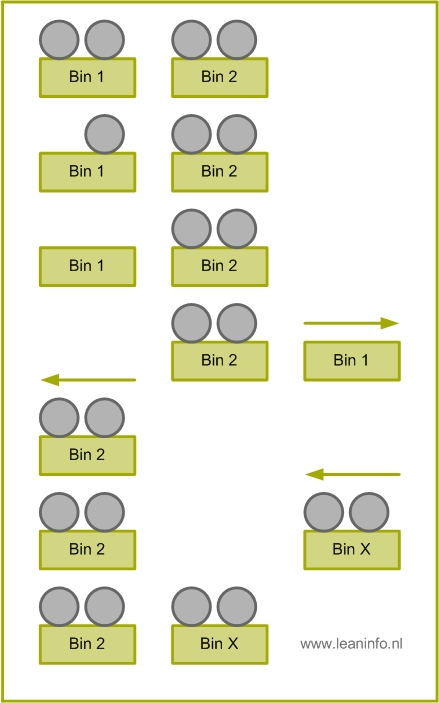

Two Bin

Two Bin staat letterlijk voor Twee Bakken en is een bekende methodiek in de logistiek. De methodiek wordt veelvuldig toegepast in combinatie met het Kanban principe, maar is niet hetzelfde! In het Two Bin proces worden goederen veelal aangeleverd in standaard bakken, welke kunnen variëren in grootte afhankelijk van het formaat van de goederen. Hierbij valt onder andere te denken aan benodigde bouten en moeren aan de productielijn, evenals halffabricaten. De bakken hebben in het Two Bin systeem niet alleen een emballage functie, maar eveneens een sturende functie. Echter, niet in alle gevallen is een Bin ook daadwerkelijk een bak. De uitvoeringsvorm van de Bin is afhankelijk van het product en de randvoorwaarden. Zo kunnen verschillende aspecten een rol spelen in de keuze van de juiste uitvoeringsvorm, zoals dimensionele of thermische eisen. Daarnaast kan de methodiek ook gebruikt worden voor bijvoorbeeld gasvormige of vloeibare producten. In onderstaand figuur wordt het principe van Two Bin weergegeven. Merk hierbij op dat het FIFO (First-in-First-out) principe in het Two Bin systeem in geïntegreerd, doordat de reservevoorraad de grijpvoorraad afwisselt.

Een groot voordeel van het Two Bin systeem is de eenvoud. De bakken dienen als ‘kaart’ en geven aan wanneer aanvullingen noodzakelijk zijn. Dit is echter eveneens een nadeel van het systeem. Wanneer een Bin zoek raakt of beschadigt, zonder dat deze direct wordt vervangen, volgt er geen aansturing.

POLCA

Naast een trigger voor het transporteren van een behoefte wordt Kanban eveneens gebruikt voor het opstarten van (productie)processen. In organisaties met veel productvariaties kan dit leiden tot incourante voorraden. Onder andere ter preventie hiervoor is het POLCA-systeem ontwikkeld. In een POLCA-systeem (Paired-cell Overlapping Loops of Cards with Authorization) signaleert de Kanban slechts de behoefte, oftewel een nieuwe batch kan ontvangen worden. Dit onderscheidt is zeer belangrijk. Een POLCA-systeem zal nooit melding geven dat het (productie)proces kan worden gestart, maar alleen dat het product welke in de werkcel gemaakt wordt ontvangen kan worden. Kortom, daar waar een Kanban-signaal melding geeft ‘iets’ te doen, geeft een POLCA-signaal ‘slechts’ melding dat het product ontvangen kan worden. Dit betekent dat er naast de POLCA-melding een aparte melding moet komen dat er gestart mag worden met productie, bijvoorbeeld middels een orderkaart.

Werking

Bij POLCA wordt de werkvloer opgedeeld in teams, oftewel werkcellen, welke producten voor elkaar maken als de ontvangende partij voldoende capaciteit heeft. Net als bij Kanban wordt er gebruik gemaakt van kaarten om de behoefte te identificeren. Echter, de POLCA-kaarten hebben een ander doel. Alle werkcellen welke producten onderling kunnen uitwisselen worden in sets verdeeld. Binnen deze sets kunnen POLCA-kaarten circuleren. Iedere POLCA-kaart is opgedeeld:

- Het eerste deel van de kaart bevat alle benodigde informatie van de toeleverende cel (Cel ‘A’);

- Het tweede deel van de kaart bevat alle benodigde informatie van de afnemende cel (Cel ‘B’).

Cel ‘A’ mag nu alleen aan een product werken dat door moet worden gegeven aan Cel ‘B’, maar alleen als Cel ‘A’ een POLCA-kaart “A/B” in het bezit heeft. Als Cel ‘B’ klaar is met de vervolgbewerkingen wordt de POLCA-kaart “A/B” teruggestuurd. Cel ‘A’ registreert hierdoor dat er capaciteit beschikbaar is in Cel ‘B’, waarna de cyclus zich herhaald. Is er (nog) geen capaciteit beschikbaar op een ontvangende werkcel, dan wordt er doorgewerkt aan vrijgegeven orders met een andere verwerkingsroute. In veel Build-to-Order organisatie met een hoge mate van variatie kan één product immers meerdere routes volgen, doordat er voor bijvoorbeeld Customized Products meerdere productiestappen noodzakelijk zijn. Hierdoor kunnen er voor naast “A/B” POLCA-kaarten eveneens “A/X” en/of “A/Y” POLCA-kaarten circuleren.

Two Bin

Two Bin staat letterlijk voor Twee Bakken en is een bekende methodiek in de logistiek. De methodiek wordt veelvuldig toegepast in combinatie met het Kanban principe, maar is niet hetzelfde! In het Two Bin proces worden goederen veelal aangeleverd in standaard bakken, welke kunnen variëren in grootte afhankelijk van het formaat van de goederen. Hierbij valt onder andere te denken aan benodigde bouten en moeren aan de productielijn, evenals halffabricaten. De bakken hebben in het Two Bin systeem niet alleen een emballage functie, maar eveneens een sturende functie. Echter, niet in alle gevallen is een Bin ook daadwerkelijk een bak. De uitvoeringsvorm van de Bin is afhankelijk van het product en de randvoorwaarden. Zo kunnen verschillende aspecten een rol spelen in de keuze van de juiste uitvoeringsvorm, zoals dimensionele of thermische eisen. Daarnaast kan de methodiek ook gebruikt worden voor bijvoorbeeld gasvormige of vloeibare producten. In onderstaand figuur wordt het principe van Two Bin weergegeven. Merk hierbij op dat het FIFO (First-in-First-out) principe in het Two Bin systeem in geïntegreerd, doordat de reservevoorraad de grijpvoorraad afwisselt.

Een groot voordeel van het Two Bin systeem is de eenvoud. De bakken dienen als ‘kaart’ en geven aan wanneer aanvullingen noodzakelijk zijn. Dit is echter eveneens een nadeel van het systeem. Wanneer een Bin zoek raakt of beschadigt, zonder dat deze direct wordt vervangen, volgt er geen aansturing.

POLCA

Naast een trigger voor het transporteren van een behoefte wordt Kanban eveneens gebruikt voor het opstarten van (productie)processen. In organisaties met veel productvariaties kan dit leiden tot incourante voorraden. Onder andere ter preventie hiervoor is het POLCA-systeem ontwikkeld. In een POLCA-systeem (Paired-cell Overlapping Loops of Cards with Authorization) signaleert de Kanban slechts de behoefte, oftewel een nieuwe batch kan ontvangen worden. Dit onderscheidt is zeer belangrijk. Een POLCA-systeem zal nooit melding geven dat het (productie)proces kan worden gestart, maar alleen dat het product welke in de werkcel gemaakt wordt ontvangen kan worden. Kortom, daar waar een Kanban-signaal melding geeft ‘iets’ te doen, geeft een POLCA-signaal ‘slechts’ melding dat het product ontvangen kan worden. Dit betekent dat er naast de POLCA-melding een aparte melding moet komen dat er gestart mag worden met productie, bijvoorbeeld middels een orderkaart.

Werking

Bij POLCA wordt de werkvloer opgedeeld in teams, oftewel werkcellen, welke producten voor elkaar maken als de ontvangende partij voldoende capaciteit heeft. Net als bij Kanban wordt er gebruik gemaakt van kaarten om de behoefte te identificeren. Echter, de POLCA-kaarten hebben een ander doel. Alle werkcellen welke producten onderling kunnen uitwisselen worden in sets verdeeld. Binnen deze sets kunnen POLCA-kaarten circuleren. Iedere POLCA-kaart is opgedeeld:

- Het eerste deel van de kaart bevat alle benodigde informatie van de toeleverende cel (Cel ‘A’);

- Het tweede deel van de kaart bevat alle benodigde informatie van de afnemende cel (Cel ‘B’).

Cel ‘A’ mag nu alleen aan een product werken dat door moet worden gegeven aan Cel ‘B’, maar alleen als Cel ‘A’ een POLCA-kaart “A/B” in het bezit heeft. Als Cel ‘B’ klaar is met de vervolgbewerkingen wordt de POLCA-kaart “A/B” teruggestuurd. Cel ‘A’ registreert hierdoor dat er capaciteit beschikbaar is in Cel ‘B’, waarna de cyclus zich herhaald. Is er (nog) geen capaciteit beschikbaar op een ontvangende werkcel, dan wordt er doorgewerkt aan vrijgegeven orders met een andere verwerkingsroute. In veel Build-to-Order organisatie met een hoge mate van variatie kan één product immers meerdere routes volgen, doordat er voor bijvoorbeeld Customized Products meerdere productiestappen noodzakelijk zijn. Hierdoor kunnen er voor naast “A/B” POLCA-kaarten eveneens “A/X” en/of “A/Y” POLCA-kaarten circuleren.